ARCMFTC900 AR10169 ÜÇ BOYUTLU ZAR KESME MAKİNESİ

KULLANICI KILAVUZU

Değerli Kullanıcımız: Ürünü kullanmadan önce lütfen ürün kullanım kılavuzunu dikkatlice okuyunuz.

İÇİNDEKİLER / İÇİNDEKİLER

- GENEL BİLGİLER ……………………………………………………………………………………….1

- YAPISAL ÖZELLİKLER VE ÇALIŞMA PRENSİBİ. …………….1

- ANA TEKNİK PARAMETRELER …………………………………………………………………3

- İŞLETİM VE KULLANIM ……………………………………………………………………………………………….3

- ARIZA ANALİZİ VE GİDERME…………………………………………………………………………7

- BAKIM VE ONARIM:……………………………………………………………………..8

- TAŞIMA VE DEPOLAMA …………………………………………………………………… 10

1. GENEL BİLGİLER

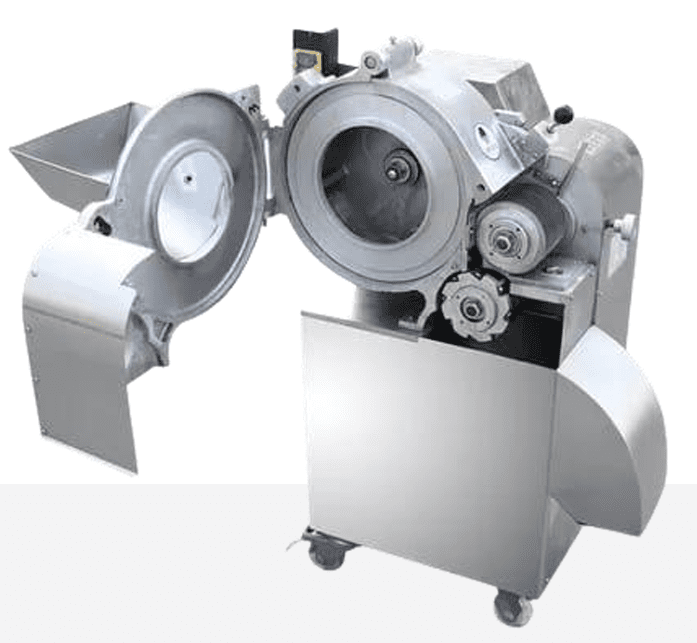

Model 100 Doğrama Makinesi, kemiksiz etleri yaklaşık -6°C'de doğramak, kurutulmuş sebzeleri, derin dondurulmuş sebze işleme tesislerini ve turşu endüstrilerini çeşitli kök ve saplı sebzeleri küp ve küp şeklinde kesmek için uygundur. Düzgün bir şekle ve pürüzsüz bir kesme yüzeyine sahiptir. Bu makine, gelişmiş bir tasarıma, rahat kullanıma, düşük enerji tüketimine ve yüksek verimliliğe sahiptir. Korozyona dayanıklı, hijyen ve sertifikasyon standartlarını karşılayan alüminyum alaşım ve paslanmaz çelikten üretilmiştir.

2. YAPISAL ÖZELLİKLER VE ÇALIŞMA PRENSİBİ.

2.1. Yapısal özellikleri bilmek,

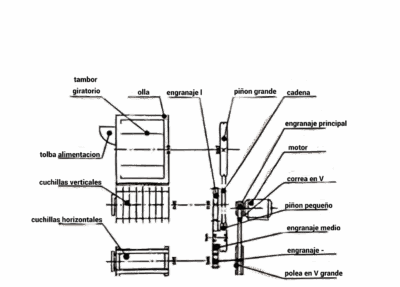

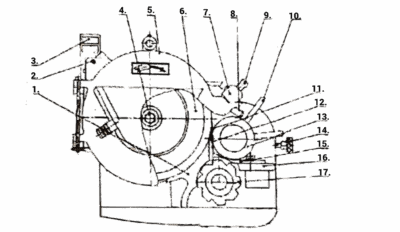

Doğrama makinesinin şematik diyagramına (Şekil 1) ve şanzıman şematik diyagramına (Şekil 2) bakın.

Numaralandırılmış bileşenler:

- Konut

- Ayar vidası

- Anahtar

- Dörtlü somun

- Ayar plakası

- Kadran

- Ayar çerçevesi

- Sınırlayıcı

- Ayar kolu

- Eksantrik sap

- Dilimleme bıçağı

- Dilimleyici bıçak tutucusu

- Tel kesici gövdesi

- Set vidası

- Tel tutma plakası

- Tarak tutucu

- Sabit bıçak gövdesi

GÖRSELDEKİ METİNLER:

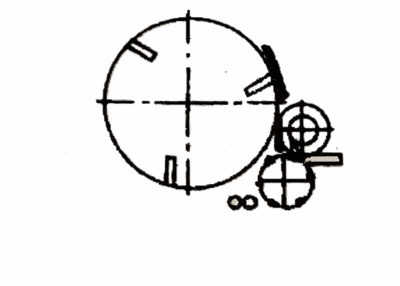

dönen tambur = dönen tambur

tencere = tencere

dişli I = dişli I

büyük pinyon = büyük pinyon

zincir = zincir

ana dişli = ana dişli

motor = motor

besleme hunisi = besleme hunisi

dikey bıçaklar = dikey bıçaklar

V kayışı = V kayışı

küçük pinyon = küçük pinyon

yatay kanatlar = yatay kanatlar

orta vites = orta vites

dişli – = dişli –

büyük V-kasnağı = büyük V-kasnağı

2.1.1. Makine esas olarak bir taban, bir gövde, bir kadran, bir dikey bıçak, bir yatay bıçak gövdesi, bir yatay kesme bıçağı gövdesi, bir şanzıman sistemi ve bir elektrik kontrol sisteminden oluşur.

2.1.2. Makinenin şasesi, gövdesi, haznesi ve ana parçaları uzun süreli korozyon ve toksisite olmadan çalışmasını sağlamak için alüminyum alaşım ve paslanmaz çelikten imal edilmiştir.

2.2. Çalışma prensibi

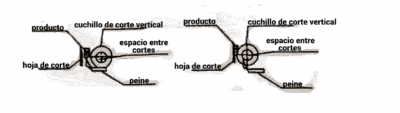

Bu makinenin kadranı, kesilecek nesneyi yüksek hızda döndürür ve nesnenin merkezkaç kuvveti, nesneyi kuvvet yardımıyla dilimler halinde keser. Daha sonra disk parçalama bıçağı aracılığıyla nesneyi şeritler halinde keser ve kesilecek malzemeyi yatay kesme kenarına gönderir. Çapraz kesme bıçağı ise nesneyi gerekli küplere böler. (Şekil 3, küp kesme işleminin şematik diyagramı)

3. ANA TEKNİK PARAMETRELER

3.1. Üretim kapasitesi:

1000 kg/saate kadar (15 mm küpleri keserken)

3.2. Et kesim özellikleri:

5, 6, 8, 10, 12, 15mm küpler veya küboidler kesilebilir ve diğer bıçak boyutları da gereksinimlere göre özelleştirilebilir.

3.3. Motor gücü:

380V.1.5kW/220V.2.2kw

3.4. Genel boyutlar:

640×610×950mm (uzunluk×genişlik×yükseklik)

3.5. Makine ağırlığı:

100kg

4. ÇALIŞTIRMA VE KULLANIM

4.1. Kullanım öncesi hazırlık ve inceleme

4.1.1. Öncelikle makineyi sağlam bir zemine koyun ve tekerlekleri kilitleyin.

4.1.2. Gövdede yabancı cisim olup olmadığını kontrol edin ve gövdedeki yabancı cisimleri çıkarın, aksi takdirde bıçağa zarar vermek kolaydır.

4.1.3. Çalışma alanını temizleyin, güç kaynağı voltajının makinenin kullandığı voltajla uyumlu olup olmadığını kontrol edin, kablolama için profesyonel bir elektrikçi bulun, makinenin güç kablosunu topraklanmış sarı-yeşil kabloya bağlayın ve diğer üç damarı, bağlantı kesildiğinde, giriş terminalindeki 6A devre kesiciye (kullanıcı tarafından hazırlanır) bağlayın. Topraklama kablosunu topraklama işaretine güvenilir bir şekilde bağlayın veya kabloları, muhafazanın dışındaki topraklama saplamaları (bağlantı kabloları için 2,5 mm²-6 mm²) üzerindeki diğer makinelerin eşpotansiyel terminaline güvenilir bir şekilde bağlamak için kullanın, devre kesiciyi kapatın, "AÇIK" düğmesine basın, yönün doğru olup olmadığını kontrol edin (döner tablada yukarı doğru, saat yönünde doğru); doğru değilse, güç kaynağını kesin ve iki güç hattının kablolamasını ayarlayın.

4.1.4. Kullanım için su kaynağını bağlayın.

4.1.5. Makine çalışırken tehlike yaratmamak için ellerinizi veya başka yabancı cisimleri kasaya sokmayın.

4.2. İşletim ve kullanım

4.2.1. Kesilecek malzeme öncelikle kirlerden arındırılmak üzere yıkanmalıdır. Kesilecek malzeme kum ve çamurla karışırsa, bıçağın kesici ağzı ve bıçağı kolayca hasar görüp körelir. Malzemenin maksimum kesme çapı 80 mm'yi geçmemelidir; bu çaptan büyükse küçük parçalara kesilmelidir.

4.2.2. Sigortayı kapatın ve muhafaza kapağını kapatın. Makine çalışmaya başlayabilir. Kapak düzgün kapatılmazsa, emniyet şalteri devreye girecek ve motor çalışmayacaktır.

4.2.3. Kesilecek malzeme hazneye yerleştirilir ve kadranın hareketi altında, dikey bıçakla istenilen kalınlıkta kesilir, ardından disk parçalama bıçağıyla şeritler halinde kesilir ve son olarak yatay kesme bıçağıyla kareler halinde kesilir.

4.2.4. Doğrama özelliğinin ayarlanması: Dilim kalınlığının ayarlanması, disk doğrama bıçağının ve çapraz kesme bıçağının değiştirilmesiyle değiştirilir.

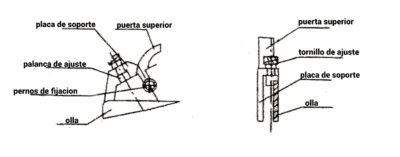

4.2.4.1. Dilim Kalınlığı Ayarı: Dilim kalınlığı, ayar plakası ayarlanarak istenen kalınlığa ayarlanabilir. İlk olarak, muhafaza ayar plakasındaki sabitleme cıvatasını gevşetin, ayar plakasını kaldırın ve ayar kolunu istenen konuma çevirin. Ardından, ayar plakasını indirin ve sıkın. Cıvatayı sabitleyin (Şekil 4'te gösterildiği gibi, dilim kalınlığı ayarının şematik diyagramı).

GÖRSELDEKİ METİNLER:

destek plakası = destek plakası

üst kapı = üst kapı

ayar kolu = ayar kolu

sabitleme cıvataları = sabitleme cıvataları

tencere = tencere

ayar vidası = ayar vidası

destek plakası = destek plakası

4.2.4.2. Disk parçalayıcı bıçak değişimi: Yedek disk parçalayıcı kombinasyon bıçağının 5 mm ve 10 mm gibi farklı özellikleri vardır ve diğer özelliklere sahip kombinasyon bıçakları da ihtiyaçlara göre özelleştirilebilir.

[TABLO: Şekil 5 – Dikey disk kesme bıçaklarının eğimi]

| Kesme kalınlığı | Parçaların geçişi |

|---|---|

| 5 mm | 5 mm |

| 10 mm | 10 mm |

Çeşitli özelliklerdeki kombine disk parçalama kesicileri standart aksesuarlardır ve ihtiyaçlara göre özelleştirilebilir.

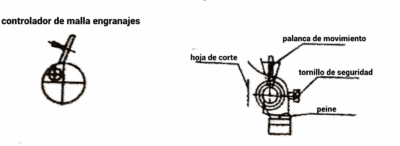

Boyutlandırılmış Bıçakların Değiştirilmesi. Değiştirme adımları: İlk olarak, kavramanızı gevşetin, mikro kesim kombinasyon bıçağının taraktan çıkması için sapı aşağı doğru bastırın. Ardından, şaftın ucundaki somunu gevşetin, kombinasyon aletinin ön ucundaki yuvaya bir kanca anahtarı takın, kombinasyon aletini çıkarın ve gerekli boyuttaki kombinasyon aletiyle değiştirin. Şaftın ucundaki somunu sıkın. Makinenin içindeki şanzıman dişlisinin düzgün bir şekilde birbirine geçip geçmediğini görmek için sapı yukarı doğru hareket ettirin. Birbirine geçme doğruysa, sap kontrol ünitesine yakın olacak ve diskten çıkan parçalanmış bıçak, tarağın ve dikey bıçağın oluğuna girecektir. Üst bıçak ile tarak ve dikey bıçak arasında sürtünme yoktur. Sıkışırsa, el çarkını sıkın ve değiştirme işlemini tamamlayın. (Şekil 6)

GÖRSELDEKİ METİNLER:

dişli örgüsü kontrolörü = dişli örgüsü kontrolörü

hareket kolu = hareket kolu

kesme bıçağı = kesme bıçağı

güvenlik vidası = güvenlik vidası

tarak = tarak

4.2.4.3. Çapraz Kesim İçin Kombine Kesme Aletlerinin Değiştirilmesi. Kesme uzunluğuna ve kesilecek malzemenin gereksinimlerine bağlı olarak, farklı tipte kombine çapraz kesim bıçakları seçilir. Kombine çapraz kesim bıçakları iki farklı özellikte mevcuttur: 8 bıçaklı ve 15 bıçaklı. Diğer özelliklerdeki bıçaklar da gereksinimlere göre özelleştirilebilir ve kesme uzunluğuna karşılık gelen boyutlar aşağıdaki gibidir:

Kesit ve kalite Kesit grubundaki dilim sayısı:

- 5 mm: 15 yaprak

- 10 mm: 8 yaprak

4.2.5. Tarak, dikey bıçaklar arasında sıkışmış artık malzemeyi kazımak için kullanılır. Tarak takıldığında, bıçak kenarı bıçak ara parçasının yüzeyine yakın olmalı (dikey bıçaklara temas etmemelidir, aksi takdirde tarağa zarar verebilir) ve yatay bıçaklarla birlikte kusursuz bir kesim sağlanmalıdır.

Tarak pozisyonu (ölçek çizgisinin kalibrasyon değerini 5mm, 10mm, 15mm olarak ayarlayın) ayarlanan dilim kalınlığına uygun olmalıdır, aksi takdirde makine performansı ve dilimleme kalitesi etkilenir.

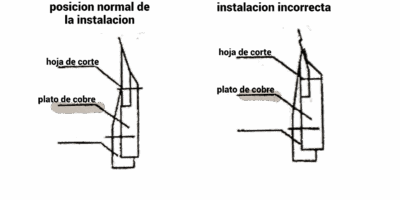

4.2.5.1. Yanlış montaj, malzemenin geçememesi ve tarak bıçağı 11'in, birleşik disk ve parçalama kesicisinin ara halkasının yüzeyine yakın olmaması. (Şekil 7-1)

4.2.5.2. Yanlış montaj: Tarak bıçağı kenarı septum halkasıyla temas halindedir ve halka yüzeyi hasarlıdır. Tarak bükülmüş veya kırılmış olabilir. (Şekil 7-2)

5. ARIZA ANALİZİ VE GİDERME

Hata tablosu

| Belirti | Neden analizi | Çözüm yöntemi | Gözlemler |

|---|---|---|---|

| Verimsiz Operasyon | V kayışı çok gevşek, çalışırken kayıyor | Normal V bandını sıkın | |

| Malzeme doğru şekilde düşmüyor | 1. Bıçak sırtı tarak Ara parça ile Halka mesafesi çok büyük.<br>2. Dilim kalınlığı çok kalın | 1. Tarağı değiştirin, tarağın konumu bıçak halkasına daha yakın olmalıdır.<br>2. İlk kesme (dilimleme) bıçağını ayarlayın | |

| Malzeme kesilmiyor | 1. Kadranın dönüş yönü farklıdır<br>2. Tarak tıkanmış<br>3. Disk kesici ile kombine bıçak<br>4. Dikey bıçak malzeme tarafından engelleniyor | 1. Dönen diskin dönüşünü saat yönünde ayarlayın.<br>2. Tarağı temizleyin.<br>3. Bıçakların doğru olduğunu ve torna tezgahına güvenli bir şekilde sabitlendiğini kontrol edin.<br>4. Dikey bıçakta kalan malzemeyi temizleyin | 2. VE 4. MADDELER<br>Ürün yüksek yağ oranına sahipse, fazla yağın alınması önerilir. Aksi takdirde, tıkanmayı önlemek için düşük sıcaklıkta saklanmalıdır. (Dondurulmuş) |

| Malzeme sürekli olarak veya lifler halinde veya kırılma fenomeni ile görünmediğinde | 1. Bıçaklar gevşek<br>2. Kesme diskleri aşınmış | 1. Kesiciyi ve kesme diskini ayarlayın. Tarak açıklığının 1 mm olduğunu kontrol edin.<br>2. Disklerin durumunu ve keskinliğini kontrol edin (eğer kötü durumdalarsa, onları değiştirmeniz önerilir) | Zemin kesme diski şekil 10 |

6. BAKIM VE ONARIM:

Tüm bakım ve servis işlemleri elektrik kesildikten sonra yapılmalıdır.

6.1. Makine her kullanımdan sonra, özellikle malzemenin geçtiği alan ve geçit temizlenmelidir. (ZORUNLU)

6.2. Her kullanımdan sonra, tüm kesici bıçakların hasarlı veya körelmiş olup olmadığını dikkatlice kontrol edin, tarak bıçağı kenarının normal mi yoksa hasarlı mı olduğunu kontrol edin, diskli parçalayıcı kombinasyon bıçağını ve yatay kesici kombinasyon bıçağını haftada bir sökün (sökerken dikkatli olun, ellerinizi incitmemek için özel aletler kullanın) ve iyice temizleyin. Tekrar monte ederken, toksik olmayan ve kokusuz gıda sınıfı yağ ile bakım yapılmalı ve kolay sökme sağlamak için montajdan önce parçalama şaftına ve kesici şaftına gıda sınıfı yağ sürülmelidir.

6.3. Dişli ve zincir yağını iki haftada bir değiştirin.

6.4. Çeşitli bıçakların bilenmesi:

6.5.1 Dikey bıçakların parlatılması ve montajı

Dikey bıçağı, yalnızca disk tel kesici tarafında bilemek için, 1 numaralı kenarı (a) açısında yağ taşlarıyla bileyin. Ağız hasarı 4 mm içinde düzeltilebiliyorsa, (B) açısında yeni bir kenar oluşturmak için boşluk alanını (a) açısında bilemek yöntemi kullanılabilir. Ayrıca, kenar döner tablanın kenarına yakındır ve kesici kenarın iç kısmında oluşan hafif yay, kesilecek malzemenin işlenmesini kolaylaştırmak için gereken şekle sahiptir. (Şekil 8'de, Dikey Bıçak Bileme işleminin şematik diyagramında gösterildiği gibi.)

GÖRSELDEKİ METİNLER:

yüksek geliş açısı = yüksek geliş açısı

bu yüzeyin parlatılması = bu yüzeyin parlatılması

dönen disk = dönen disk

disk kesme bıçağı = disk kesme bıçağı

Şekil 9'un sol tarafında gösterildiği gibi, yayın alt ucunu bıçak tepsisinin üstüne doğru hareket ettirin, ancak pikapla çarpışmamasına dikkat edin. Ancak, yayın alt ucu pikabın üstünden daha alçaktaysa, yukarı doğru ayarlanmalıdır, aksi takdirde kesim mümkün olmayacaktır. (Şekil 9 dikey bıçak montaj şeması.)

GÖRSELDEKİ METİNLER:

normal kurulum pozisyonu = normal kurulum pozisyonu

yanlış kurulum = yanlış kurulum

kesme bıçağı = kesme bıçağı

bakır levha = bakır levha

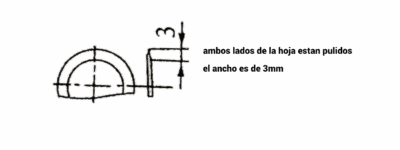

6.5. Öğütme diski parçalama bıçakları

Yuvarlak tel kesme bıçakları taşlanırken, bıçak çapının homojen olmasını sağlamak için mekanik taşlama kullanılmalıdır; manuel taşlama yasaktır. Taşlama yönü (taşlanan aletin yönü) merkeze doğru eğimli olmalıdır. Disk taşlama bıçağı, çap 6 mm küçülene kadar kullanılabilir (bkz. Şekil 10, Disk tel kesme bıçağı bileme şeması).

GÖRSELDEKİ METİNLER:

Bıçağın her iki tarafı da cilalanmıştır = Bıçağın her iki tarafı da cilalanmıştır

genişlik 3mm = genişlik 3mm'dir

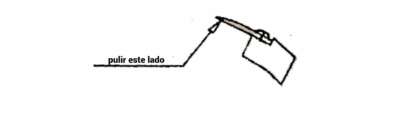

6.6. Çapraz kesme bıçaklarının taşlanması

6.6.1. Çapraz kesme bıçağının kesici ağzındaki hasar 2,5 mm'den küçükse (2,5 mm'den büyükse bıçağın tamamı değiştirilmelidir), kesici ağzın üst kenarı taşlama makinesinde veya yağ taşında mekanik veya manuel yöntemlerle parlatılır. (Şekil 11).

6.6.2. Çapraz kesme bıçağını sökerken vida gevşetilemiyorsa, tüm kombi bıçağını sıcak suya batırın, vidanın gevşemesi kolaylaşacaktır.

7. TAŞIMA VE DEPOLAMA

7.1. Ürünün kullanımı sırasında, makinenin zarar görmemesi ve kullanımının etkilenmemesi için, ürünün çarpılması, devrilmesi ve ters çevrilmesi kesinlikle yasaktır.

7.2. Uzun süreli kullanımlarda ürünün zarar görmemesi için kuru, aşındırıcı olmayan gaz ortamında saklanmalı ve aşındırıcı maddelerle temas ettirilmemelidir.