-

- étiqueteuses de bouteilles

- Extracteur électrique Presse automatique

- Éviers, tables de support, établis

- Friteuses

- Gaufriers professionnels

- fours à pizza

- Macération Fermentation

- Machines pour l'apiculture

- Machines industrielles pour la transformation des fruits, légumes et nids d'abeilles

- Machines pour foires

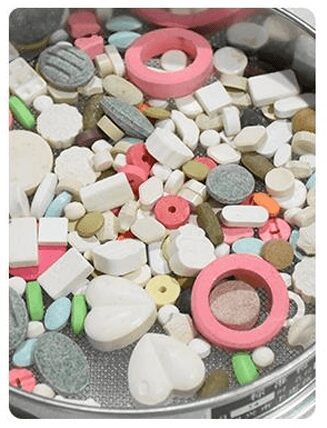

Machines de formage de pilules et de gélules tout en un

Solutions complètes dans les machines de formage de pilules et de gélules

Leaders en solutions avancées pour les machines du secteur pharmaceutique

Nos équipements se caractérisent par leur qualité exceptionnelle et leur simplicité opérationnelle, offrant une large gamme de solutions pour la production de comprimés. Parmi notre catalogue se distinguent les mélangeurs de poudre, conçus pour garantir une parfaite homogénéisation des ingrédients. Nous avons également machines de formage de pilules à travers presses à comprimés, qui garantissent la précision et l'uniformité de chaque unité produite. Pour le processus d'encapsulation, nos machines encapsulateurs automatiques Ils offrent des performances optimales et efficaces. De plus, nous disposons de compteurs de pilules et de systèmes automatisés pour former et remplir des plaquettes thermoformées, qui optimisent à la fois le temps et les ressources, augmentant ainsi la productivité et l'efficacité de la ligne de production.

machines de fabrication de pilules

Machines à former des pilules de différentes formes

Encapsulateurs

Machines pour fabriquer des pilules en capsules de gélatine 00, 0, 1, 2, 3, 4, 5.

Mélangeurs de poudre

Mélangeurs de poudre eb V, horizontaux et verticaux

Doseurs de poudre

Ces machines sont chargées de déplacer la poudre par vide.

Tambours de revêtement

Mélangeurs pour enrober les capsules pour une finition homogène et sans poussière

compteurs de pilules

Machines chargées de compter et de remplir les flacons de pilules

Conditionnement

Machines de conditionnement de pilules et de gélules sous blister individuel

séchoirs à pilules

Les machines chargées de sécher les pilules éliminent les traces d'humidité

Nettoyeurs de poussière

Machines de nettoyage des résidus de poudre de pilules et de capsules

Pourquoi choisir ARC Distribution pour vos solutions de machines pharmaceutiques ?

Garantie Avant-garde

Chez ARC Distribution, nous nous engageons non seulement à offrir des machines de la plus haute qualité pour la production de pilules, mais nous soutenons chaque pièce d'équipement avec une garantie exceptionnelle de 2 ans. Nos produits sont le résultat d’une attention méticuleuse aux détails et des normes de fabrication les plus élevées, garantissant des performances inégalées et une fiabilité à long terme pour vos opérations pharmaceutiques.

Expérience reconnue

Avec plus d'une décennie d'expérience dans le secteur, ARC se positionne comme leader dans le domaine des machines professionnelles et industrielles, étendant son expertise au secteur pharmaceutique. Notre trajectoire est synonyme d'innovation, de qualité et d'un engagement profond envers les besoins de nos clients, en fournissant des solutions qui non seulement satisfont, mais dépassent les attentes en matière de production pharmaceutique.

Assistance d'experts toute l'année

Nous comprenons que le fonctionnement de machines spécialisées, comme celles nécessaires à la fabrication de pilules et de gélules, nécessite un soutien et des conseils techniques constants. C'est pour cette raison que chez Distribución ARC, nous sommes fiers d'offrir un service de conseil complet disponible 365 jours par an. Notre équipe d'experts est toujours prête à résoudre toute question ou besoin qui se présente, garantissant que votre production ne s'arrête jamais faute de support technique.

Nous avons d'excellentes réponses

Questions fréquemment posées

Comment choisir votre bonne machine de formage de pilules ?

Pour sélectionner le machine de formage de pilules Idéalement, il est crucial de considérer plusieurs aspects fondamentaux qui garantiront que l’équipement réponde à vos exigences spécifiques de production. Premièrement, il est important d'identifier le type de produit qui sera transformé, en différenciant s'il s'agit d'un poussière ou s'il a une consistance plus dense avec un certain degré de humidité. Cette distinction est essentielle car elle déterminera la compatibilité du matériau avec le type de machine et son mécanisme de compression ou de moulage.

Par ailleurs, la capacité de production souhaitée est un autre facteur déterminant. L'évaluation du nombre de pilules que vous devez produire au cours d'une période spécifique vous aidera à choisir un modèle qui non seulement répond à vos besoins actuels, mais qui a également le potentiel de s'adapter à de futures expansions de production.

Enfin, considérez la taille et la forme de la capsule ou de la pilule à produire. En fonction des spécifications du produit final, certaines machines offrent une plus grande polyvalence et adaptabilité en termes de tailles et de formes disponibles.

La prise en compte de ces aspects essentiels vous guidera vers le choix d'un presse à comprimés cela correspond non seulement à vos besoins de production, mais garantit également l'efficacité et la qualité de votre gamme de produits pharmaceutiques.

Comment sélectionner le bon mélangeur de poudre ?

Lorsque vous recherchez la machine idéale pour mélanger les composants en poudre de vos comprimés, il est essentiel de prendre en compte plusieurs facteurs clés pour garantir que l'équipement est parfaitement adapté à vos exigences de production. Avant toute chose, le nombre total de kilogrammes à mélanger dans chaque lot est un critère crucial. Cette capacité déterminera quel modèle de mélangeur est le mieux adapté à vos opérations, garantissant une production optimale.

Nos mélangeurs sont disponibles en trois modèles différents, chacun avec des capacités différentes et des configurations spécifiques pour répondre à une variété de besoins de production. Les modèles V sont idéaux pour les mélanges homogènes de composants en poudre, tandis que les modèles verticaux se distinguent par leur efficacité dans des espaces limités et les modèles horizontaux sont préférés pour leur flexibilité dans la gestion de différents types de mélanges et de volumes.

Le choix du bon modèle dépendra directement des caractéristiques spécifiques des produits à mélanger et de vos objectifs de production. La prise en compte de ces aspects vous permettra de sélectionner un mélangeur de poudre qui non seulement répond à vos attentes en matière de qualité et d'efficacité, mais contribue également au succès et à l'évolutivité de votre processus de production.

Comment choisir la machine d'encapsulation parfaite pour votre production ?

Sélectionnez la bonne machine encapsulateur automatique soit manuels faire des capsules C'est un processus qui nécessite une analyse détaillée de vos besoins spécifiques de production. Un facteur crucial à considérer est le type et la taille des capsules que vous envisagez de remplir. Les tailles standard disponibles incluent 00, 0, 1, 2, 3, 4 et 5, chacun adapté à différents volumes et types de produits.

Un autre aspect essentiel est la détermination de la capacité de production requise. Connaître le nombre de capsules que vous devez produire par heure ou par jour vous aidera à choisir entre les options de production. machines manuelles, semi-automatiques et entièrement automatisé. Cette décision est fondamentale, puisque le niveau d’automatisation doit s’aligner sur vos objectifs de production pour garantir efficience et efficacité.

Le Les machines manuelles sont idéales pour les petites productions ou pour les entreprises qui débutent et souhaitent maintenir des coûts d'investissement bas. Les machines semi-automatiques offrent un équilibre entre contrôle manuel et automatisation, adapté aux volumes de production intermédiaires. D'un autre côté, le machines entièrement automatisées Ils sont parfaits pour les volumes de production élevés, où l'efficacité et la rapidité sont essentielles pour répondre aux demandes du marché.

Choisir la bonne machine implique d'évaluer soigneusement ces facteurs pour trouver un équipement qui non seulement répond à vos exigences de production actuelles, mais qui a également la capacité de s'adapter à la croissance future de votre entreprise.

Quand est-il nécessaire d’incorporer un dépoussiéreur en tablettes dans votre processus de production ?

L’utilisation d’un nettoyeur de poussière de pilules devient essentielle dans tout processus de fabrication de capsules et de pilules pressées pour garantir la qualité et l’intégrité du produit final. Lors de la production de pilules, il est courant de générer des déchets et des poussières qui peuvent adhérer à la surface des gélules ou des pilules. Ces résidus affectent non seulement l’apparence du produit final, mais peuvent également compromettre sa qualité et sa précision en termes de dosage.

L’ajout d’un dépoussiéreur est conçu pour résoudre efficacement ce problème. Compatibles avec les gélules et les comprimés pressés, ces machines utilisent des systèmes d'aspiration sous vide avancés pour éliminer la poudre résiduelle. Ce processus non seulement nettoie le produit final, mais permet également de récupérer la poudre pour la réutiliser, en la pressant à nouveau et en maximisant ainsi l'efficacité du matériau.

L’utilisation d’un dépoussiéreur est cruciale pour maintenir les normes d’hygiène et de qualité dans la production pharmaceutique. En éliminant la poudre résiduelle, la contamination croisée est évitée, la cohérence du dosage est assurée et la présentation du produit est améliorée. Cette étape supplémentaire dans le processus de production reflète un engagement envers l’excellence et la sécurité des produits, aspects fondamentaux dans l’industrie pharmaceutique.

Quand est-il essentiel d’avoir une machine à compter les pilules ou les gélules ?

La mise en place d’une compteuse de pilules ou de gélules devient une exigence indispensable après le processus de production de comprimés ou de gélules. Ce besoin apparaît dans la phase de conditionnement et de dosage, où il est crucial de garantir un nombre précis d'unités par conteneur, qu'il s'agisse de bidons ou de boîtes, généralement par lots de 30 unités ou toute autre quantité spécifique requise.

Le principal avantage de l’utilisation de ces machines est l’élimination du comptage manuel, un processus non seulement long mais également sujet aux erreurs humaines. En fonction de vos besoins de production et de l'ampleur de votre opération, vous pouvez choisir entre des solutions semi-automatiques ou entièrement automatisées. Les machines semi-automatiques conviennent aux petites productions ou aux entreprises recherchant de la flexibilité avec un investissement initial réduit. D'autre part, les machines entièrement automatisées sont conçues pour gérer de gros volumes de production, optimisant ainsi l'efficacité et la précision du comptage et du conditionnement des gélules ou des pilules par heure.

L'intégration d'une machine de comptage dans votre ligne de production garantit non seulement la précision de l'emballage, mais améliore également considérablement l'efficacité des processus, vous permettant de répondre plus efficacement aux demandes du marché et avec des normes de qualité constamment élevées.

Qu'est-ce qu'un doseur de poudre sous vide ?

Le doseur de poudre sous vide est une solution innovante indispensable pour la manipulation efficace des matières premières en poudre au sein des installations de production. Ce système est crucial lorsque la matière première est stockée dans une section de l’usine et doit être déplacée vers une autre zone pour être traitée, encapsulée ou compressée.

Fonctionnant via une pompe spécialisée, le doseur de poudre sous vide transporte le produit à l'aide d'un système de tuyauterie jusqu'à la machine ou le réservoir principal. Cette méthode de transport sous vide minimise non seulement le contact manuel avec la matière première, garantissant un environnement plus hygiénique et sans contamination, mais optimise également l'efficacité du processus de transfert.

La mise en œuvre d'un doseur de poudre sous vide est essentielle pour toute opération nécessitant le déplacement sûr et efficace des produits en poudre dans tout l'atelier de production. En éliminant le besoin de transfert manuel ou mécanique traditionnel, ce système offre une solution plus propre, plus rapide et plus efficace, garantissant que les matières premières atteignent leur destination dans les meilleures conditions possibles pour un traitement ultérieur.

Qu’implique l’emballage des pilules sous blister ?

Le processus de conditionnement sous blister des pilules est réalisé à l'aide d'une machine spécialisée qui utilise deux rouleaux pour former le blister, qui est la pièce en plastique transparente destinée à contenir les gélules ou les pilules. Cette machine est conçue pour placer avec précision chaque capsule dans son compartiment respectif dans le blister, en suivant les spécifications du moule utilisé.

Une fois les gélules ou les pilules correctement positionnées, la machine procède à sceller le blister avec une feuille d'aluminium, garantissant ainsi l'intégrité et la protection du produit. Enfin, chaque blister est découpé à la taille indiquée, les préparant pour la distribution ou la vente.

De plus, cette technologie ne se limite pas au conditionnement solide des pilules ; Il est également équipé pour manipuler des flacons contenant des liquides. Grâce à la polyvalence des moules inclus dans la machine, il est possible de former des blisters de différentes formes et tailles, en s'adaptant aux besoins spécifiques de chaque produit.

Cette méthode de conditionnement offre non seulement une protection optimale contre l'humidité, l'air et d'autres facteurs externes, mais facilite également le dosage et l'utilisation en toute sécurité des médicaments par les consommateurs, se distinguant par son efficacité et sa précision dans le secteur pharmaceutique.

Un broyeur ou un tamis est-il nécessaire avant de mélanger les composants ?

L'uniformité de la taille des particules des composants de la poudre est cruciale pour garantir la qualité et l'apparence des comprimés pressés. C’est ici qu’interviennent les broyeurs et les tamiseurs, outils indispensables dans le processus de préparation des composants avant de les mélanger. Ces machines garantissent que tous les composants de la poudre passent à travers un maillage de 120 points par pouce (ou toute autre spécification requise), obtenant ainsi une consistance granulométrique uniforme.

Cette homogénéité est essentielle, car les différences de granulométrie peuvent affecter négativement l'aspect final du comprimé, se manifestant par des irrégularités visibles et affectant la perception de la qualité. Certains composants peuvent avoir des tailles de particules naturellement diverses, ce qui, sans un broyage et un tamisage appropriés, pourrait entraîner une répartition inégale dans le comprimé pressé.

Par conséquent, la mise en œuvre d’un broyeur ou d’un tamis avant le processus de mélange améliore non seulement l’esthétique des comprimés mais contribue également à l’uniformité de leur composition et de leur dissolution, facteurs essentiels pour maintenir les normes de qualité et l’efficacité du produit final.

Nos clients

"Les Laboratoires Lamar sont extrêmement satisfaits de l'acquisition d'une machine de fabrication de pilules d'ARC Distribution. Cet équipement a considérablement amélioré notre production grâce à sa qualité, son efficacité et sa facilité d'utilisation. L'attention et le support technique d'ARC ont été exceptionnels, garantissant que nous avons réalisé le bonne décision pour notre croissance, nous recommandons sans aucun doute Distribución ARC pour ses solutions avancées et son excellent service client dans le secteur pharmaceutique.

"PharmaTech Solutions a connu une amélioration notable dans le mélange des composants pour capsules grâce au mélangeur de poudre acquis auprès d'ARC Distribution. La précision, l'efficacité et la facilité d'utilisation de cette machine ont été cruciales pour optimiser nos processus de production. L'attention " d'ARC le support client et technique a dépassé nos attentes, renforçant notre confiance dans sa technologie. Nous recommandons vivement ARC Distribution pour ses solutions innovantes et son support exceptionnel dans le secteur pharmaceutique.

"BioFarm Innovations a constaté un changement significatif dans l'efficacité de notre ligne de conditionnement après l'intégration de la machine automatique de formage et de remplissage de blisters ARC Distribution. La rapidité, la précision et la fiabilité de l'équipement ont permis une amélioration substantielle de notre capacité de production, tout en maintenant le niveau le plus élevé. normes de qualité. L'expérience d'achat a été excellente, mettant en évidence les conseils personnalisés et le soutien technique offerts par ARC. Cette acquisition a été un pas en avant dans notre recherche de l'excellence opérationnelle, et nous recommandons Distribución ARC à ceux du secteur pharmaceutique qui le recherchent. innovation et efficacité."

Engagé envers la satisfaction totale de nos clients

Votre voyage vers des solutions innovantes commence ici !