Bedienungsanleitung für Ultrafiltrationsmaschine ARDLF8-40

Bedienungsanleitung – Keramikmembranfilter (ARDLF8-40)

INHALT

- Sicherheitsvorkehrungen

- Komponenten

- PID- und 2D-Zeichnung

- Systembetrieb

- Nutzung und Wartung

- Fehlerbehebung

- Anhang

Lesen Sie diese Bedienungsanleitung, bevor Sie irgendwelche Operationen durchführen.

I: Komponenten

1. Komponentenliste

| Artikelnr. | Name | Spezifikation | Material | Menge |

|---|---|---|---|---|

| I. Filter | ||||

| 1 | SS-Gehäuse | DQSH-301200-3 | SS304/316 | 2 Stck. |

| 2 | Membranelement | CM3019041200/20nm | Keramik | 6 Stck. |

| II. Pumpe (explosionsgeschützter Motor) | ||||

| 1 | CADLF8-40 | 1,5 kW | SS304/316 | 1 Stck. |

| III. Tank | ||||

| 1 | Reinigungstank | 100 Liter | SS304/316 | 1 Stck. |

| IV. Werkzeuge | ||||

| 1 | Durchflussmesser für Flüssigkeiten, Gase und Dampf | Konzentrat: 1,6-16m³/h / FI01 | SS304/316 | 1 Stck. |

| 2 | Durchflussmesser für Flüssigkeiten, Gase und Dampf | Permeat: 40-400L/h / FI02 | Glas | 1 Stck. |

| 3 | Manometer | 0-1 MPa / PG01,PG02 | SS304/316 | 2 Stck. |

| 4 | Temperaturmesser | 0-150℃ / TG01 | SS304/316 | 1 Stck. |

| V. Ventilsystem | ||||

| 1 | Filterventil | V01-02 | SS304/316 | 1 Los |

| 2 | Reinigungsventil | CV01-03 | SS304/316 | 1 Los |

| 3 | Permeatventil | PV01-04 | SS304/316 | 1 Los |

| 4 | Ablassventil | DV01-04 | SS304/316 | 1 Los |

| 5 | Druckeinstellventil | FV01 | SS304/316 | 1 Stck. |

| 6 | Entlüftungsventil | VV01 | SS304/316 | 1 Stck. |

| 7 | Probenahmeventil | Konzentrat+Permeat | SS304/316 | 2 Stck. |

| VI. Kontrollsystem | ||||

| 1 | Bedienfeld | Explosionsgeschützt | 1 Stck. | |

| 2 | Zubehör | 1 Satz | ||

| VII. Rohrleitungssystem | ||||

| 1 | Sicherheitsfilter | Stil Y | SS304/316 | 1 Stck. |

| 2 | Wärmetauscher | 0,5m² | SS304/316 | 1 Stck. |

2. Keramikmembranmodul

2.1 3 Elemente/SS-Gehäuse; 2 Gehäuse in Serie 2.2 Keramikmembranelement:

| Artikelnr. | Spezifikation | Porengröße |

|---|---|---|

| DARQCM30-19-4*1200mm | Außendurchmesser: 30 mm Innendurchmesser: 4 mm Kanal: 19 Länge: 1200 mm | 20 nm |

2.3 Montage des Membranelements: (siehe Anhang 5: Anleitung zur Membranmontage)

3. Systemsteuerung

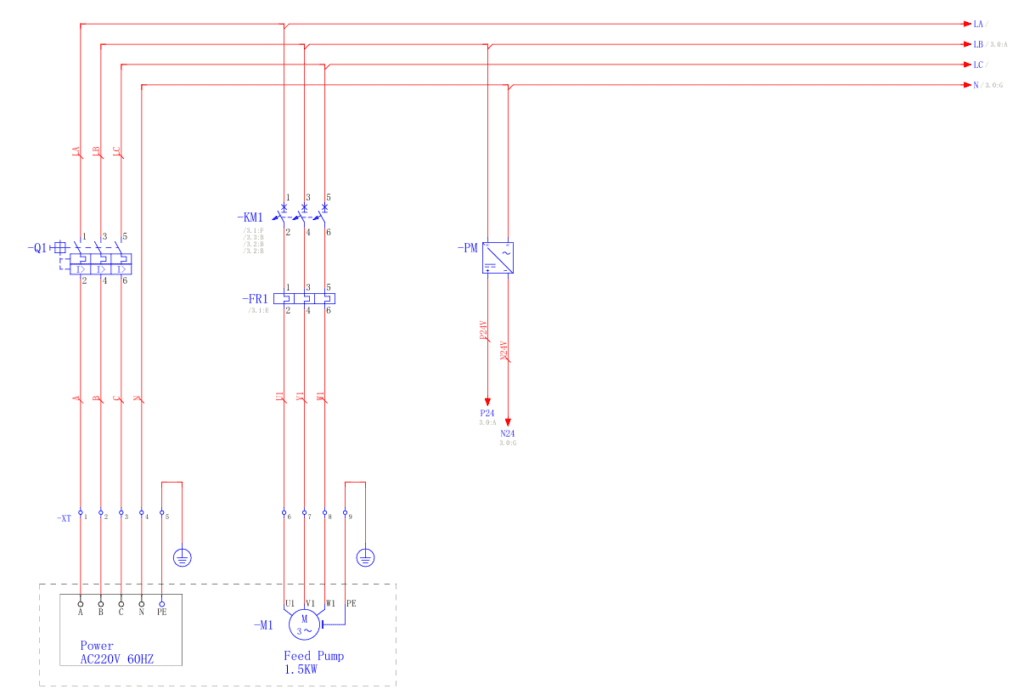

- 3-phasig, 220 V, 60 Hz, explosionsgeschützt (siehe Anhang 1: Klemmenplan für CMF3-2/M)

II: PID und 2D-Zeichnung

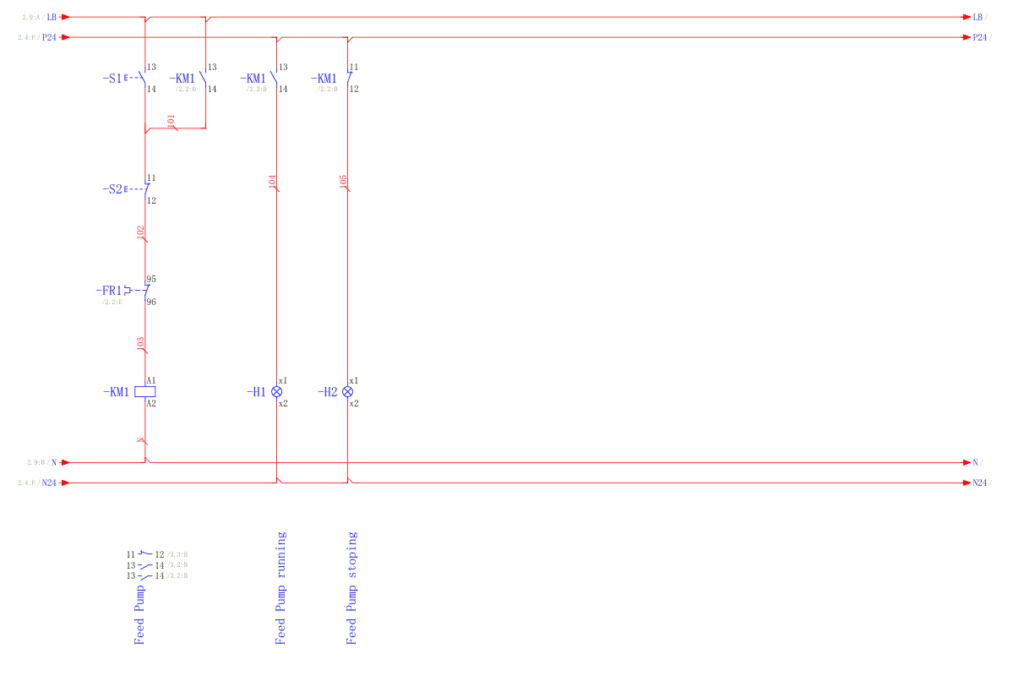

(siehe Anhang 2: PID-Diagramm/Prozessanhang 2: 2D-Zeichnung)

III: Systembetrieb

1. Betriebsbedingungen

| Artikel | Beschreibung | Parameter | Artikel | Beschreibung | Parameter |

|---|---|---|---|---|---|

| Membranfläche | 0,286 m² * 6 | Mindestlautstärke Verkehr | 40L | ||

| Arbeitstemperatur | 5-80℃ | pH | 0-14 | ||

| Arbeitsdruck | 0—4bar | Arbeitsumfeld | Innenräume |

2. Systemsteuerung

- Druckregelung: FV01

- Systembedienfeld: Start-/Stopp-Taste HINWEIS: Das Schließen von FV01 bis 100% ist verboten.

3. Kontrolle vor dem Start

3.1 Flüssigkeitsstand im Umwälz-/Reinigungsbehälter prüfen (mindestens 40 l). 3.2 Stromversorgung und Reinwasserversorgung prüfen. 3.3 Prüfen, ob das Druckregelventil (FV101) ganz geöffnet ist. 3.4 Prüfen, ob alle anderen Ventile geschlossen sind. 3.5 Vor dem ersten Gebrauch die Luft aus der Pumpe ablassen: Wenn die Pumpe mit Flüssigkeit gefüllt ist, starten Sie die Pumpe, lösen Sie die Entlüftungsschraube der Pumpe (in der Mitte des Pumpenkörpers), um die Luft abzulassen, und ziehen Sie die Entlüftungsschraube dann fest. Da die Ethanolkonzentration jedoch zu hoch ist, ist eine Entlüftung nicht erforderlich.

4. Betriebsablauf

4.1 Systemspülung 4.2 Filtrationsprozess 4.3 Reinigungsprozess 4.4 Entleerungsprozess

NOTIZ:

- Trockenlauf der Pumpe ist verboten

- Verboten, FV01 bis 100% zu schließen

- Für die Ethanolfiltration kann VV01 geschlossen gehalten werden

Vor dem Start:

- eigenen Tank als Zirkulationstank an die Anlage anschließen (mit V01,V02)

- Schließen Sie PV03 an Ihren Permeattank an

- Schließen Sie das Ablassventil an Ihr Abflussrohr an

4.1 Systemspülung (gleich wie 4.3 Reinigungsvorgang)

Bei der ersten Verwendung oder einer längeren Lagerung (mehr als 72 Stunden) sollte das System vor dem Filtern mit reinem Wasser gespült werden. Öffnen Sie den Y-Sicherheitsfilter und entfernen Sie Feststoffe.

- Als übliches Kriterium für die Reinwasserdurchflussrate soll die Permeatflussrate unter Druck (empfohlener Ausgangsdruck/Nachmembrandruck: 1 bar) erfasst werden.

4.2 Filtrationsprozess

1): Öffnen: FV01 (100% öffnen), V02, PV02, PV03, schließlich öffnen V01; alle anderen Ventile bleiben geschlossen.

2): Starten Sie P01, wenn das System stabil arbeitet (5–20 Minuten), stellen Sie FV01 auf einen geeigneten Arbeitsdruck ein (1–4 Bar vor der Membran) und erzielen Sie eine höhere und stabile Permeatflussrate (zeichnen Sie diese Flussrate und diesen Druck als normales Kriterium für die Quellflüssigkeitsflussrate auf). dann beginnt der Filtrationsprozess.

3): Wenn die Filtration stoppt, schließen Sie alle Ventile (außer FV01).

NOTIZ:

- Während der Filtration müssen frische Flüssigkeiten in den Umlaufbehälter geleitet werden, um das Flüssigkeitskonzentrationsvolumen aufrechtzuerhalten.

- Wird keine Frischflüssigkeit mehr zugeführt, verringert sich mit zunehmender Konzentration im Umwälzbehälter der Permeatfluss immer mehr. Wenn die Permeatdurchflussrate deutlich unter das normale Kriterium (aufgezeichnet in 4.2) fällt, öffnen Sie das Druckregelventil (FV01) langsam, bis es vollständig geöffnet ist, und stoppen Sie dann die Pumpe.

4.3 Reinigungsprozess

(siehe Anhang 4: Reinigungsanleitung)

Hinweis: Nach Abschluss einer Filtrationscharge muss das System gereinigt werden.

1): Öffnen: FV01 (100% öffnen), CV02, PV02, PV04, schließlich CV01 öffnen; alle anderen Ventile bleiben geschlossen.

2): Starten Sie P01, wenn das System stabil arbeitet (5–20 Minuten), stellen Sie FV01 auf den geeigneten Arbeitsdruck ein (1–4 Bar vor der Membran) und erhalten Sie eine höhere und stabile Permeatflussrate, dann beginnt der Reinigungsvorgang.

3): Wenn die Reinigung stoppt, schließen Sie alle Ventile (außer FV01).

4.4 Entwässerungsprozess

Filterablass: 1): Öffnen: FV01 (100% offen), V02, PV02, PV03, VV01 (falls erforderlich), DV01, DV02, DV03, DV04, alle anderen Ventile bleiben geschlossen.

2): Wenn die Entleerung abgeschlossen ist, schließen Sie alle Ventile (außer FV01).

- Vergessen Sie nicht, VV01 zu schließen, wenn es während der Entleerung geöffnet ist.

Abfluss reinigen: 1): Öffnen: FV01 (100% offen), CV02, PV02, PV04, VV01 (falls erforderlich), DV01, DV02, DV03, DV04, alle anderen Ventile bleiben geschlossen.

2): Wenn die Entleerung abgeschlossen ist, schließen Sie alle Ventile (außer FV01).

- Vergessen Sie nicht, VV01 zu schließen, wenn es während der Entleerung geöffnet ist.

5. Auswahl des Reinigungsmittels

Bei starker Verschmutzung des Membranelementes können je nach Beschaffenheit des Eingangsmaterials folgende Reinigungsmittel gewählt werden:

- Saurer Reiniger: 1~3%HNO3, 1%H3PO4, Oxalsäure, 112°F (50°C)

- Ätzender Reiniger: 1~3%NaOH, Na3PO4, NaClO, 112°F (50°C)

- Chelatbildner: EDTA

- Tensid: SDS

- Enzymatischer Wirkstoff: Amylase, Protease

Eine detaillierte Beschreibung des Reinigungsvorgangs finden Sie in Anhang 7: Reinigungsanleitung.

Wenn der Durchfluss des Membranelements den Produktionskapazitätsbedarf nicht decken kann, muss das Membranelement ersetzt werden.

6. Montage des Membranelements

(siehe Anhang 5: Membranelementmontage)

7. Membranelementspeicher

Kurzfristig (bis zu einer Woche): reines Wasser Langfristig: 1% w/w Natriumsulfit oder 1% w/w H2O2

7.1 Kurzzeitige Speicherabschaltung

Eine Kurzzeitlagerung bietet sich an, wenn die Abschaltung 1-7 Tage beträgt und die Membranelemente noch in der Anlage verbaut sind.

Lagerungsschritte sind: Nachdem Sie das System mit reinem Wasser bis zur Neutralität gereinigt haben, die Luft vollständig ablassen und das System mit reinem Wasser füllen, lagern Sie die Membranelemente für die nächste Arbeit im System.

7.2 Dauerhafte Lagerungsunterbrechung

Von einer Langzeitlagerung ist auszugehen, wenn die Unterbrechung länger als 7 Tage dauert.

Die Speicherschritte sind:

- Nach der Systemreinigung die Membranelemente aus dem System entfernen und in 1% w/w Natriumsulfit oder 1% w/w H2O2 lagern.

- Installieren Sie die Elemente alle 1-3 Monate wieder im System und reinigen Sie sie 30 Minuten lang mit reinem Wasser oder einer 1~3% NaOH-Lösung. Reinigen Sie sie dann mit reinem Wasser, bis sie neutral sind.

- Anschließend werden die Elemente wieder entnommen und in frisch zubereitetem 1% w/w Natriumsulfit oder 1% w/w H2O2 gelagert.

IV: Nutzung und Wartung

Bitte lesen Sie diese Bedienungsanleitung sorgfältig durch. Bei unsachgemäßer Bedienung kann es zu Schäden an der Membrananlage oder sogar zu Verletzungen kommen.

- Der Betrieb der Pumpe ohne Flüssigkeit ist verboten

- Versuchen Sie, die Luft in der Pumpe abzulassen

- Temperatur- und Druckmessgeräte im System sollten regelmäßig überprüft werden

- Während der Arbeit darf keine Luft in das System gelangen.

- Die bei jedem Vorgang erhaltenen Parameter wie Konzentratflussrate, Permeatflussrate, Membraneinlass-/-ausgangsdruck und Temperatur sollten aufgezeichnet werden.

- Erst wenn die Pumpe stabil läuft, kann der nächste Betriebsschritt durchgeführt werden.

- Während der Arbeit geöffnete Ventile dürfen erst nach vollständigem Stillstand der Pumpe geschlossen werden.

- Beim Einstellen des FV101 (Druckregelventil) darf der Druck 6 bar nicht überschreiten

- Um eine schnelle Kontamination der Membran zu vermeiden, ist es verboten, FV101 vollständig zu schließen.

- Der maximale Arbeitsdruck sollte 6 bar nicht überschreiten und die Geschwindigkeit über der Membran sollte zwischen 3 und 5 m/s liegen.

- Wenn die Durchflussrate der Produktionskapazität entspricht, sollte der Arbeitsdruck so niedrig wie möglich sein, um die Kontaminationsrate auf der Membranoberfläche zu verringern.

- Sollte es während der Arbeit zu einem Unfall kommen, darf dieser erst behoben werden, nachdem sämtliche Flüssigkeiten im System abgelassen wurden.

- Nach der Entleerung sollte das System sofort gereinigt werden.

- Für unterschiedliche Verschmutzungen muss das passende Reinigungsmittel gewählt werden.

- Wenn nach der vollständigen Reinigung die Permeatflussrate nicht gut wiederhergestellt werden kann oder nicht der Produktionskapazität entspricht, sollten die Keramikmembranelemente ausgetauscht werden.

- Wenn die Umgebungstemperatur unter 5 °C liegt, kann das Gerät nicht verwendet werden und die Flüssigkeit im System muss abgelassen werden, um eine Beschädigung des Geräts zu vermeiden.

- Wenn das Gerät länger als drei Monate nicht in Betrieb ist, muss es geschützt vor direkter Sonneneinstrahlung, Staub, korrosiven Gasen, brennbaren Gasen, Dampf, Ölnebel, Vibrationen und salzhaltiger Umgebung usw. gelagert und regelmäßig gemäß „III 7.2 Langzeitlagerung“ gereinigt werden.

V: Fehlerbehebung

Einstufung Beschreibung Ursache Lösung Systemfehler Das System kann nicht gestartet werden Die Leistungsphase ist nicht korrekt einphasig Die Stromversorgung ist nicht angeschlossen Schließen Sie das Gerät an die Stromversorgung an. Die Spannung ist nicht geeignet Überprüfen Sie die Stromversorgung Defekter Schaltkreis oder schlechter Kontakt Schaltkreis oder Kontakte prüfen Abfluss Lose Klemme oder Flansch Zurücksetzen Beschädigte Dichtungen Dichtungen ersetzen Pumpenausfall Ungewöhnliche Geräusche, ungewöhnliche Vibrationen, der Zeiger des Pumpendruckmessers schwankt; Der Druck steigt nicht Verlust der Leistungsphase Energie prüfen Briefmarken sind abgenutzt Dichtungen ersetzen Luft in der Pumpe wird nicht entlüftet Entlüften Sie die Pumpe Rohrlecks, angesaugte Luft Saugleitung prüfen Lose Basis Die Basisschrauben festziehen Pumpe arbeitet in entgegengesetzter Richtung Stromversorgung anpassen Systemfehler Permeatflussrate niedriger oder fällt Systemdruck ist zu niedrig Stellen Sie das Regelventil ein, um den Systemdruck zu erhöhen Zulauftemperatur zu niedrig Erhöhen Sie die Temperatur Die Futterkonzentration ist sehr hoch Konzentration verringern Kontaminiertes Element Chemische Reinigung Das Permeat ist trüb Membranelement ist beschädigt Membranelement ersetzen Undichte Dichtungen Dichtungen wieder zusammenbauen oder ersetzen Blasen Keine Behandlung nötig VI: Anhang

- Klemmenplan

- PID-/Prozessdiagramm

- 2D-Zeichnung

- DQCM Reinigungsanleitung

- Membranelementanordnung

- Versuchsprotokoll

Anhang 1: Anschlussplan für ARDLF8-40

Technische Spezifikationen

- Projektname: ARDLF8-40

- Spannung: AC220V 60HZ+N+PE

- Zeichnungsnummer: DCC

Klemmenanschlusstabelle (XT)

| Terminal | Internes Kabel | Externes Kabel | Seite | Funktion |

|---|---|---|---|---|

| XT1 | -F1:2 | ZU | /2.0:H | Leistung AC 220 V, 60 Hz |

| XT2 | -F1:4 | B | /2.1:H | |

| XT3 | -F1:6 | C | /2.1:H | |

| XT4 | -PM | N | /2.1:H | |

| XT5 | PE | PE | /2.1:H | |

| XT6 | -FR1:2 | -M1:U1 | /2.2:H | Förderpumpe 1,5 kW |

| XT7 | -FR1:4 | -M1:V1 | /2.3:H | |

| XT8 | -FR1:6 | -M1:W1 | /2.3:H | |

| XT9 | PE | -M1:PE | /2.3:H |

Wichtige Hinweise zur Elektrik:

- Das System umfasst einen Hauptstromversorgungskreis

- Niederspannungs-Energieverteilung

- Anschlüsse für 1,5KW Förderpumpe

- Steuerungssystem mit integrierten Schutzfunktionen

- Alle Anschlüsse müssen unter Beachtung der angegebenen Farb- und Nummerierungsvorschriften erfolgen.

Die Eigenschaften der Förderpumpe:

- Explosionsgeschützter Motor

- Überlastschutz

- Start/Stopp-Steuerung

- Betriebs- und Stoppanzeigen

Anhang 2: PID / Prozessdiagramm

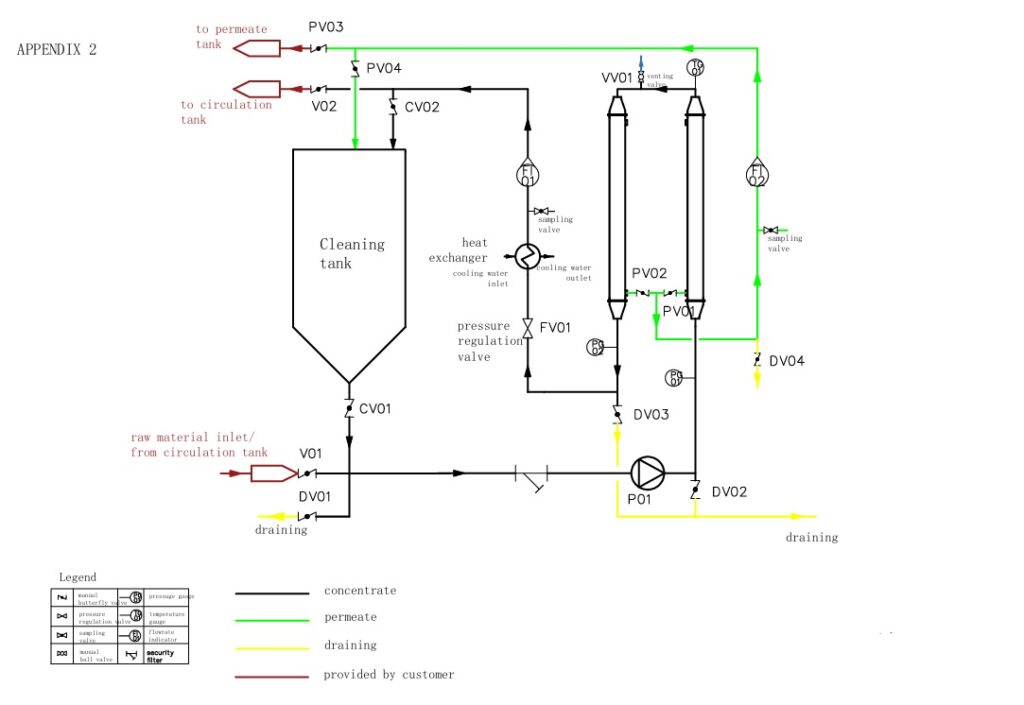

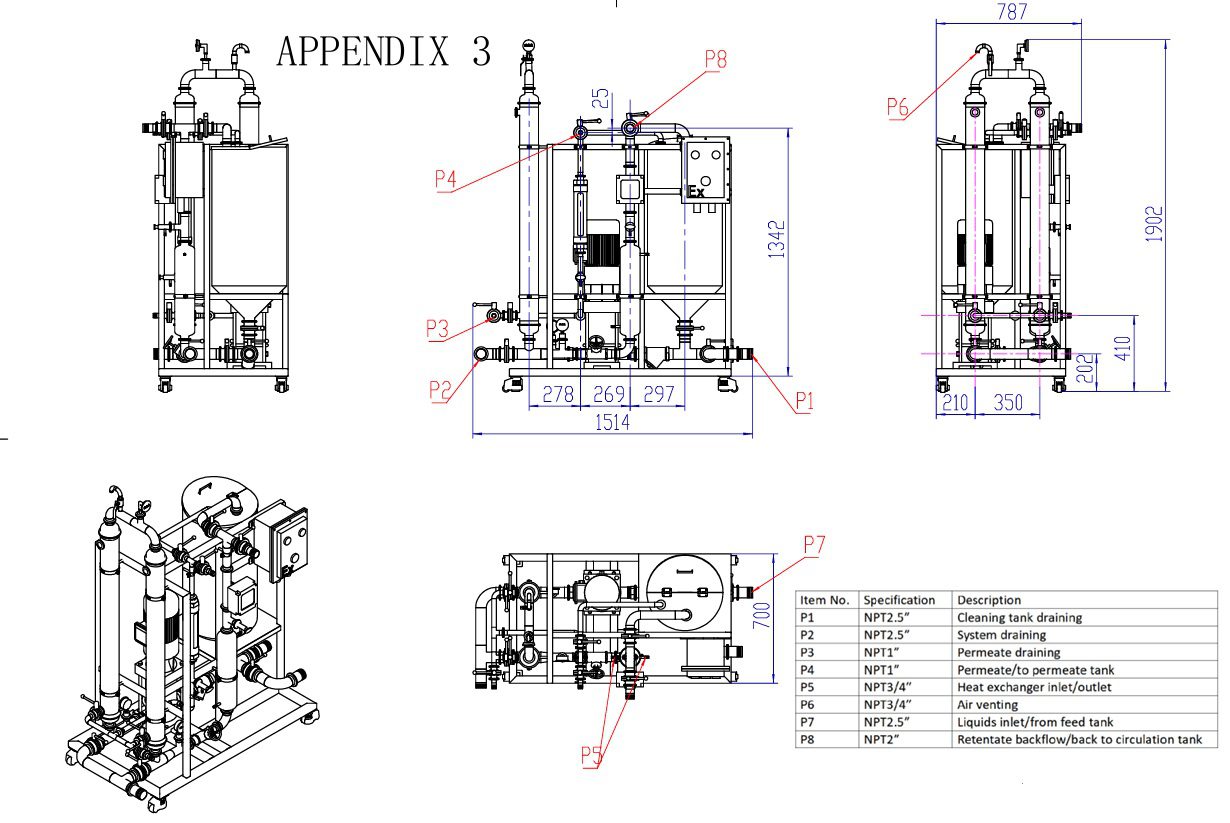

Anhang 3: 2D-Zeichnung

Tabelle der Verbindungsspezifikationen

| Artikelnr. | Spezifikation | Beschreibung |

|---|---|---|

| Platz 1 | NPT2.5″ | Entleeren des Reinigungstanks |

| Platz 2 | NPT2.5″ | Entleeren des Systems |

| Platz 3 | NPT1″ | Permeatentwässerung |

| Platz 4 | NPT1″ | Permeat/zum Permeattank |

| Platz 5 | NPT3/4″ | Wärmetauscher Ein-/Auslass |

| Platz 6 | NPT3/4″ | Belüftung |

| Platz 7 | NPT2.5″ | Flüssigkeitseinlass/vom Vorratsbehälter |

| Platz 8 | NPT2″ | Retentatrücklauf/Rücklauf zum Kreislaufbehälter |

Hauptabmessungen

- Gesamthöhe: 1902 mm

- Breite: 787 mm

- Basislänge: 1514 mm

- Basisdetails:

- 278 mm + 269 mm + 297 mm = 1514 mm (Gesamtlänge)

- 210mm + 350mm (Seitenmaße)

- Höhe vom Boden: 40 mm

Die Zeichnung zeigt drei verschiedene Ansichten des Systems:

- Ansicht von vorne links

- Frontansicht mit Maßangaben

- Ansicht vorne rechts

- Isometrische Ansicht (3D-Perspektive)

- Seitenansicht

Dieser technische Plan ist wichtig für:

- Installation der Ausrüstung

- Raumplanung

- Verbindungen identifizieren

- Systemwartung

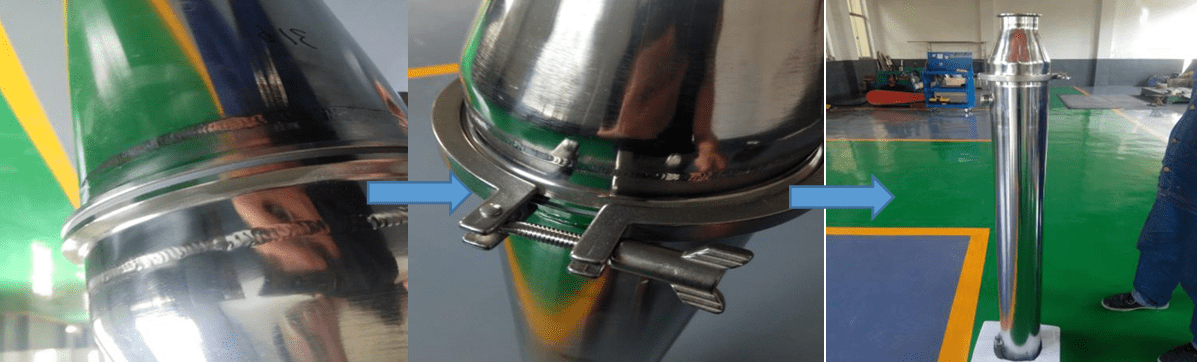

Anhang 5: Montageanleitung für Membranen mit konischen Dichtungen

Benötigte Materialien

- Innensechskantschlüssel

- Konische Dichtungen

- Gehäusedichtung

Schritt-für-Schritt-Verfahren

Vorbereitungsphase

- Vorbereitung der Materialien

- Besorgen Sie sich den Innensechskantschlüssel

- Konische Dichtungen

- Gehäusedichtung

- Oberflächenvorbereitung

- Legen Sie das Gehäuse auf ein flaches Holzbrett oder ein weiches Tuch

Elementinstallationsphase

- Installieren des ersten Elements

- Versiegeln Sie ein Ende des Membranelements mit den konischen Dichtungen

- Setzen Sie das Element in das Loch im Gehäuse ein

- Stellen Sie sicher, dass beide Enden des Elements auf beiden Seiten des Gehäuses gleich weit hervorstehen

- Vollständige Installation

- Alle Membranelemente nacheinander in das Gehäuse einsetzen

Versiegelungsphase

- Erste Endversiegelung

- Bedecken Sie das Ende des Gehäuses mit der Platte

- Mit Innensechskantschraube sichern

- Zweite Endversiegelung

- Drehen Sie das Gehäuse um

- Einsetzen der konischen Dichtungen

- Befestigen Sie die Platte

Letzte Phase

- Installation der Platine

- Legen Sie die Gehäusedichtung in die Dichtungsnut

- Endmontage

- Befestigen Sie das Reduzierstück an beiden Enden des Gehäuses mit der Klammer

Wichtige Hinweise

- Stellen Sie sicher, dass alle Verbindungen fest sind

- Prüfen Sie den korrekten Sitz der konischen Dichtungen

- Überprüfen Sie, ob die Elemente gleichmäßig ausgerichtet sind

- Führen Sie eine abschließende Sichtprüfung aller Verbindungen und Anschlüsse durch