Maquina de ultrafiltración manual de instrucciones ARDLF8-40

Manual de Operación – Filtro de Membrana Cerámica (ARDLF8-40)

CONTENIDO

- Precauciones de seguridad

- Componentes

- Dibujo PID y 2D

- Operación del sistema

- Uso y mantenimiento

- Solución de problemas

- Apéndice

Leer este manual de operación antes de realizar cualquier operación.

I: Componentes

1. Lista de Componentes

| N° de Item | Nombre | Especificación | Material | Cantidad |

|---|---|---|---|---|

| I. Filtro | ||||

| 1 | Carcasa SS | DQSH-301200-3 | SS304 / 316 | 2 pcs |

| 2 | Elemento de membrana | CM3019041200/20nm | cerámica | 6 pcs |

| II. Bomba (motor a prueba de explosiones) | ||||

| 1 | CADLF8-40 | 1.5kw | SS304 / 316 | 1 pc |

| III. Tanque | ||||

| 1 | Tanque de limpieza | 100L | SS304 / 316 | 1 pc |

| IV. Instrumentos | ||||

| 1 | Flujómetro | Concentrado: 1.6-16m³/h / FI01 | SS304 / 316 | 1 pc |

| 2 | Flujómetro | Permeado: 40-400L/h / FI02 | Vidrio | 1 pc |

| 3 | Manómetro | 0-1MPa / PG01,PG02 | SS304 / 316 | 2 pcs |

| 4 | Medidor de temperatura | 0-150℃ / TG01 | SS304 / 316 | 1 pc |

| V. Sistema de Válvulas | ||||

| 1 | Válvula de filtración | V01-02 | SS304 / 316 | 1 lote |

| 2 | Válvula de limpieza | CV01-03 | SS304 / 316 | 1 lote |

| 3 | Válvula de permeado | PV01-04 | SS304 / 316 | 1 lote |

| 4 | Válvula de drenaje | DV01-04 | SS304 / 316 | 1 lote |

| 5 | Válvula de ajuste de presión | FV01 | SS304 / 316 | 1 pc |

| 6 | Válvula de ventilación | VV01 | SS304 / 316 | 1 pc |

| 7 | Válvula de muestreo | concentrado+permeado | SS304 / 316 | 2 pcs |

| VI. Sistema de Control | ||||

| 1 | Panel de control | A prueba de explosiones | 1 pc | |

| 2 | Accesorios | 1 set | ||

| VII. Sistema de Tuberías | ||||

| 1 | Filtro de seguridad | Estilo Y | SS304 / 316 | 1 pc |

| 2 | Intercambiador de calor | 0.5m² | SS304 / 316 | 1 pc |

2. Módulo de Membrana Cerámica

2.1 3 elementos/carcasa SS; 2 carcasas en serie 2.2 Elemento de membrana cerámica:

| N° de Item | Especificación | Tamaño de poro |

|---|---|---|

| DARQCM30-19-4*1200mm | DE: 30mm DI: 4mm Canal: 19 Longitud: 1200mm | 20nm |

2.3 Ensamblaje del elemento de membrana: (consultar apéndice 5: instrucción de ensamblaje de membrana)

3. Panel de Control

- 3 fases, 220V, 60HZ, A prueba de explosiones (consultar apéndice 1: diagrama de terminales para CMF3-2/M)

II: Dibujo PID y 2D

(consultar apéndice 2: diagrama PID/proceso apéndice 2: dibujo 2D)

III: Operación del Sistema

1. Condiciones de Operación

| Item | Descripción | Parámetro | Item | Descripción | Parámetro |

|---|---|---|---|---|---|

| Área de membrana | 0.286m2 * 6 | Volumen mín. de circulación | 40 L | ||

| Temperatura de trabajo | 5-80℃ | pH | 0-14 | ||

| Presión de trabajo | 0—4bar | Ambiente de trabajo | interiores |

2. Control del Sistema

- Regulación de presión: FV01

- Panel de control del sistema: botón de inicio/parada NOTA: Está prohibido cerrar FV01 al 100%.

3. Verificación Antes del Arranque

3.1 Verificar nivel de líquido en tanque de circulación/limpieza (mínimo: 40L) 3.2 Verificar suministro eléctrico y de agua pura 3.3 Verificar si la válvula reguladora de presión (FV101) está completamente abierta 3.4 Verificar si todas las demás válvulas están cerradas 3.5 Para primer uso, ventilar el aire en la bomba: Cuando la bomba está llena de líquidos, arrancar bomba, aflojar el perno de ventilación de aire de la bomba (en medio del cuerpo de la bomba) para ventilar aire, luego apretar el perno de ventilación. Pero debido a que la concentración de su etanol es demasiado alta, no necesita ventilar aire.

4. Proceso de Operación

4.1 Enjuague del sistema 4.2 Proceso de filtración 4.3 Proceso de limpieza 4.4 Proceso de drenaje

NOTA:

- Prohibido el funcionamiento en seco de la bomba

- Prohibido cerrar FV01 al 100%

- Para su filtración de etanol, VV01 puede mantenerse cerrada

Antes del arranque:

- conectar su propio tanque al sistema (con V01,V02) como tanque de circulación

- conectar PV03 a su tanque de permeado

- conectar válvula de drenaje a su tubería de drenaje

4.1 Enjuague del Sistema (igual que 4.3 proceso de limpieza)

Para el primer uso o almacenado por largo tiempo (más de 72 horas), el sistema debe enjuagarse con agua pura antes de filtrar. Abrir filtro de seguridad estilo Y y remover sólidos.

- La tasa de flujo del permeado bajo una presión (presión de salida recomendada/presión post-membrana: 1 bar) debe registrarse como criterio normal para la tasa de flujo de agua pura.

4.2 Proceso de Filtración

1): Abrir: FV01(100% abierta), V02, PV02, PV03, finalmente abrir V01; todas las demás válvulas mantener cerradas.

2): Arrancar P01, cuando el sistema trabaje establemente (5-20 minutos), ajustar FV01 a presión de trabajo adecuada (1-4bar antes de membrana) y obtener una tasa de flujo de permeado más alta y estable, (registrar esta tasa de flujo y presión como criterio normal para tasa de flujo de líquidos fuente). entonces comienza el proceso de filtración.

3): cuando la filtración se detiene, cerrar todas las válvulas (excepto FV01).

NOTA:

- Durante la filtración, deben alimentarse líquidos frescos al tanque de circulación para mantener el volumen de concentración de líquidos.

- Si no se agregan más líquidos frescos, con el aumento de la concentración en el tanque de circulación, la tasa de flujo del permeado se volverá cada vez más baja. Cuando la tasa de flujo del permeado se vuelve mucho más baja que el criterio normal (registrado en 4.2), abrir lentamente la válvula reguladora de presión (FV01) hasta abrir completamente, luego detener la bomba.

4.3 Proceso de Limpieza

(consultar apéndice 4: instrucción de limpieza)

Nota: El sistema debe limpiarse cuando se termina un lote de filtración.

1): Abrir: FV01(100% abierta), CV02, PV02, PV04, finalmente abrir CV01; todas las demás válvulas mantener cerradas.

2): Arrancar P01, cuando el sistema trabaje establemente (5-20 minutos), ajustar FV01 a presión de trabajo adecuada (1-4bar antes de membrana) y obtener una tasa de flujo de permeado más alta y estable, entonces comienza el proceso de limpieza.

3): cuando la limpieza se detiene, cerrar todas las válvulas (excepto FV01).

4.4 Proceso de Drenaje

Drenaje de filtración: 1): Abrir: FV01(100% abierta), V02, PV02, PV03, VV01(si es necesario), DV01, DV02, DV03, DV04, todas las demás válvulas mantener cerradas.

2): cuando el drenaje termina, cerrar todas las válvulas (excepto FV01).

- no olvidar cerrar VV01 si está abierta durante el drenaje.

Drenaje de limpieza: 1): Abrir: FV01(100% abierta), CV02, PV02, PV04, VV01(si es necesario), DV01, DV02, DV03, DV04, todas las demás válvulas mantener cerradas.

2): cuando el drenaje termina, cerrar todas las válvulas (excepto FV01).

- no olvidar cerrar VV01 si está abierta durante el drenaje.

5. Selección de Agente de Limpieza

Si el elemento de membrana está seriamente contaminado, dependiendo de la naturaleza del material de alimentación, se puede elegir entre los siguientes agentes de limpieza:

- Limpiador Ácido: 1~3%HNO3, 1%H3PO4, Ácido oxálico, 112°F(50°C)

- Limpiador Cáustico: 1~3%NaOH, Na3PO4, NaClO, 112°F(50°C)

- Agente Quelante: EDTA

- Surfactante: SDS

- Agente Enzimático: Amilasa, Proteasa

Consultar el apéndice 7: instrucción de limpieza para el proceso detallado de limpieza.

Cuando el flujo del elemento de membrana no puede satisfacer la demanda de capacidad de producción, el elemento de membrana debe reemplazarse.

6. Ensamblaje del Elemento de Membrana

(consultar apéndice 5: ensamblaje del elemento de membrana)

7. Almacenamiento del Elemento de Membrana

Corto plazo (hasta una semana): agua pura Largo plazo: 1% p/p sulfito de sodio o 1% p/p H2O2

7.1 Almacenamiento en Parada de Corto Plazo

El almacenamiento a corto plazo es aplicable a casos cuando la parada es de 1-7 días y los elementos de membrana aún están instalados en el sistema.

Los pasos de almacenamiento son: Después de limpiar el sistema con agua pura hasta neutral, ventilar completamente el aire y llenar el sistema con agua pura, almacenar elementos de membrana en el sistema para el próximo trabajo.

7.2 Almacenamiento en Parada de Largo Plazo

El almacenamiento a largo plazo es aplicable al caso cuando la parada es de más de 7 días.

Los pasos de almacenamiento son:

- Después de la limpieza del sistema, sacar los elementos de membrana del sistema, almacenar los elementos en 1% p/p sulfito de sodio o 1% p/p H2O2

- Instalar los elementos de vuelta en el sistema cada 1-3 meses, y limpiar con agua pura o solución de 1~3% NaOH durante 30min, luego limpiar con agua pura hasta neutral

- Luego sacar elementos nuevamente y almacenarlos en el 1% p/p sulfito de sodio o 1% p/p H2O2 recién preparado

IV: Uso y Mantenimiento

Leer este manual de operación cuidadosamente. Cualquier operación incorrecta puede dañar el equipo de membrana o incluso causar lesiones personales.

- Prohibido el funcionamiento de la bomba sin líquido

- Intentar ventilar el aire en la bomba

- Los medidores de temperatura y presión en el sistema deben verificarse regularmente

- Durante el trabajo, no debe entrar aire al sistema

- Los parámetros obtenidos de cada operación, como tasa de flujo de concentrado, tasa de flujo de permeado, presión de entrada/salida de membrana, temperatura, deben registrarse

- El siguiente paso de operación solo puede realizarse después de que la bomba trabaje establemente

- Las válvulas que están abiertas durante el trabajo no deben cerrarse hasta que la bomba se detenga completamente

- Al ajustar FV101 (válvula reguladora de presión), la presión no debe exceder 6 bar

- Para evitar la contaminación rápida de la membrana, está prohibido cerrar FV101 completamente

- La presión máxima de trabajo no debe ser superior a 6 bar, y la velocidad sobre la membrana debe controlarse entre 3-5 m/s

- Si la tasa de flujo puede satisfacer la capacidad de producción, la presión de trabajo debe ser lo más baja posible para reducir la velocidad de contaminación en la superficie de la membrana

- En caso de cualquier accidente durante el trabajo, el accidente debe resolverse solo después de drenar todos los líquidos en el sistema

- El sistema debe limpiarse inmediatamente una vez que termina el drenaje

- Debe elegirse un agente de limpieza adecuado para diferentes contaminantes

- Después de la limpieza completa, si la tasa de flujo del permeado no puede recuperarse bien o no puede satisfacer la capacidad de producción, los elementos de membrana cerámica deben reemplazarse

- Cuando la temperatura ambiente es inferior a 5℃, el equipo no puede usarse, y el líquido en el sistema debe drenarse para evitar que el equipo se dañe

- Si el equipo no funciona durante más de tres meses, debe almacenarse lejos de la luz solar directa, polvo, gas corrosivo, gas combustible, vapor, neblina de aceite, vibración y ambiente salino, etc., debe limpiarse regularmente consultando «III 7.2 almacenamiento en parada de largo plazo».

V: Solución de Problemas

Clasificación Descripción Causa Solución Falla del sistema Sistema no puede arrancar Fase de energía no es correcta fase única Energía no está conectada Conectar la energía El voltaje no es adecuado Verificar el suministro de energía Circuito defectuoso o mal contacto Verificar circuito o contactos Fuga Abrazadera o brida suelta Reajustar Sellos dañados Reemplazar sellos Falla de bomba sonido anormal, vibración anormal, el puntero del manómetro de la bomba oscila; La presión no sube Pérdida de fase de energía Verificar energía Sellos están desgastados Reemplazar sellos Aire en bomba no ventilado Ventilar aire en la bomba Tubería tiene fugas, aire succionado Verificar tubería de succión Base suelta Apretar los pernos de la base Bomba funciona en dirección opuesta Ajustar suministro de energía Falla del sistema Tasa de flujo de permeado menor o cae Presión del sistema es muy baja Ajustar válvula reguladora para aumentar presión del sistema Temperatura de alimentación es muy baja Aumentar la temperatura Concentración de alimentación es muy alta Disminuir la concentración Elemento contaminado Limpieza química Permeado está turbio Elemento de membrana está dañado Reemplazar elemento de membrana Sellos con fugas Reensamblar o reemplazar los sellos Burbujas No necesita tratarse VI: Apéndice

- diagrama de terminales

- diagrama PID/proceso

- dibujo 2D

- instrucción de limpieza DQCM

- ensamblaje de elemento de membrana

- hoja de registro experimental

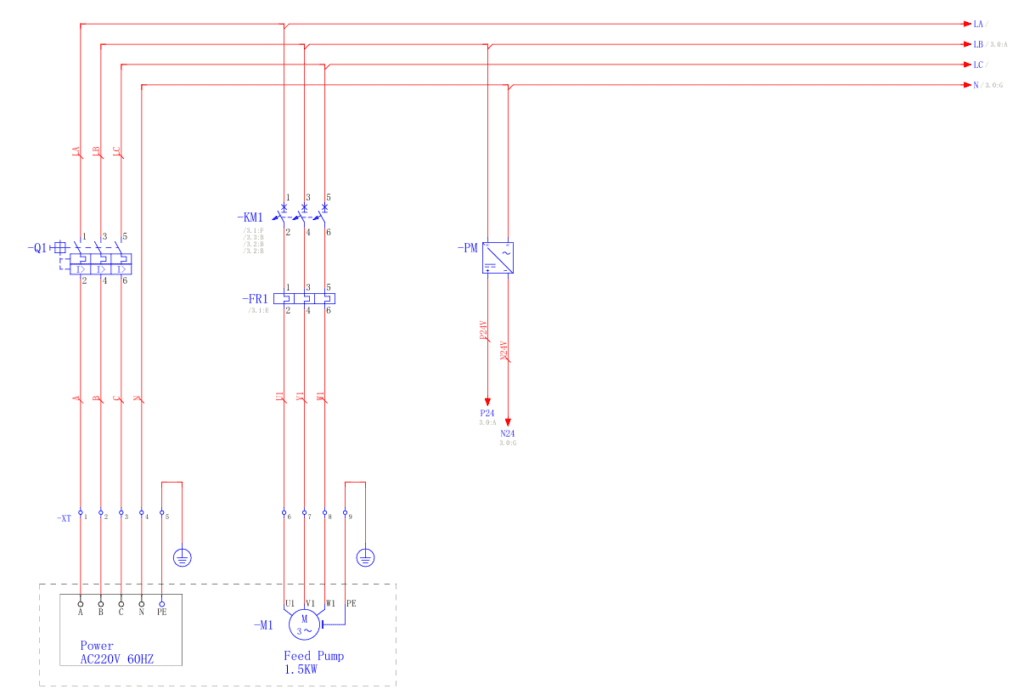

Apéndice 1: Diagrama de Terminales para ARDLF8-40

Especificaciones Técnicas

- Nombre del Proyecto: ARDLF8-40

- Voltaje: AC220V 60HZ + N + PE

- Número de Dibujo: DCC

Tabla de Conexiones de Terminales (XT)

| Terminal | Cable Interno | Cable Externo | Página | Función |

|---|---|---|---|---|

| XT1 | -Q1:2 | A | /2.0:H | Energía AC220V 60HZ |

| XT2 | -Q1:4 | B | /2.1:H | |

| XT3 | -Q1:6 | C | /2.1:H | |

| XT4 | -PM | N | /2.1:H | |

| XT5 | PE | PE | /2.1:H | |

| XT6 | -FR1:2 | -M1:U1 | /2.2:H | Bomba de Alimentación 1.5KW |

| XT7 | -FR1:4 | -M1:V1 | /2.3:H | |

| XT8 | -FR1:6 | -M1:W1 | /2.3:H | |

| XT9 | PE | -M1:PE | /2.3:H |

Notas Importantes sobre el Sistema Eléctrico:

- El sistema incluye un circuito principal de alimentación

- Distribución de energía de bajo voltaje

- Conexiones para la bomba de alimentación de 1.5KW

- Sistema de control con protecciones integradas

- Todas las conexiones deben realizarse siguiendo el código de colores y numeración especificada

La bomba de alimentación cuenta con:

- Motor a prueba de explosiones

- Protección contra sobrecarga

- Sistema de control de arranque/parada

- Indicadores de funcionamiento y parada

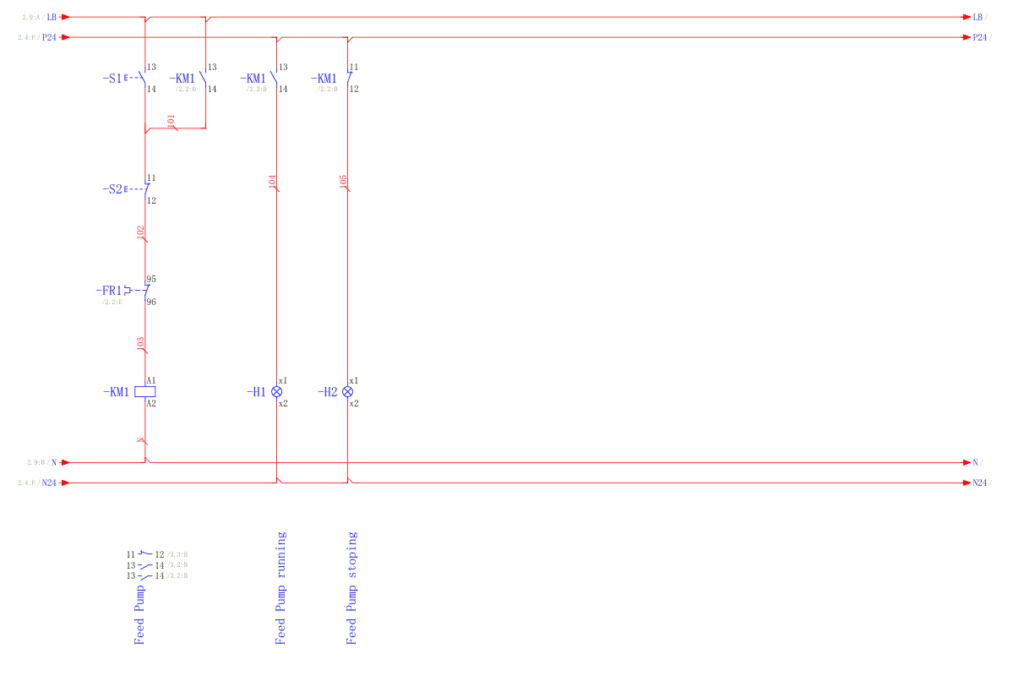

Apéndice 2: Diagrama de PID / Proceso

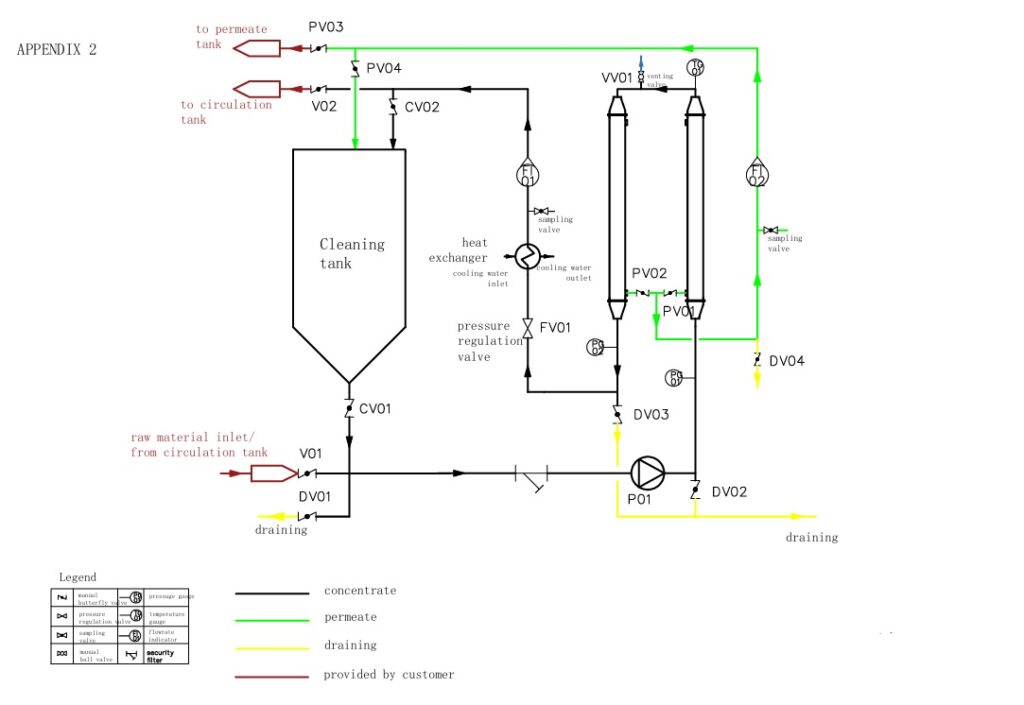

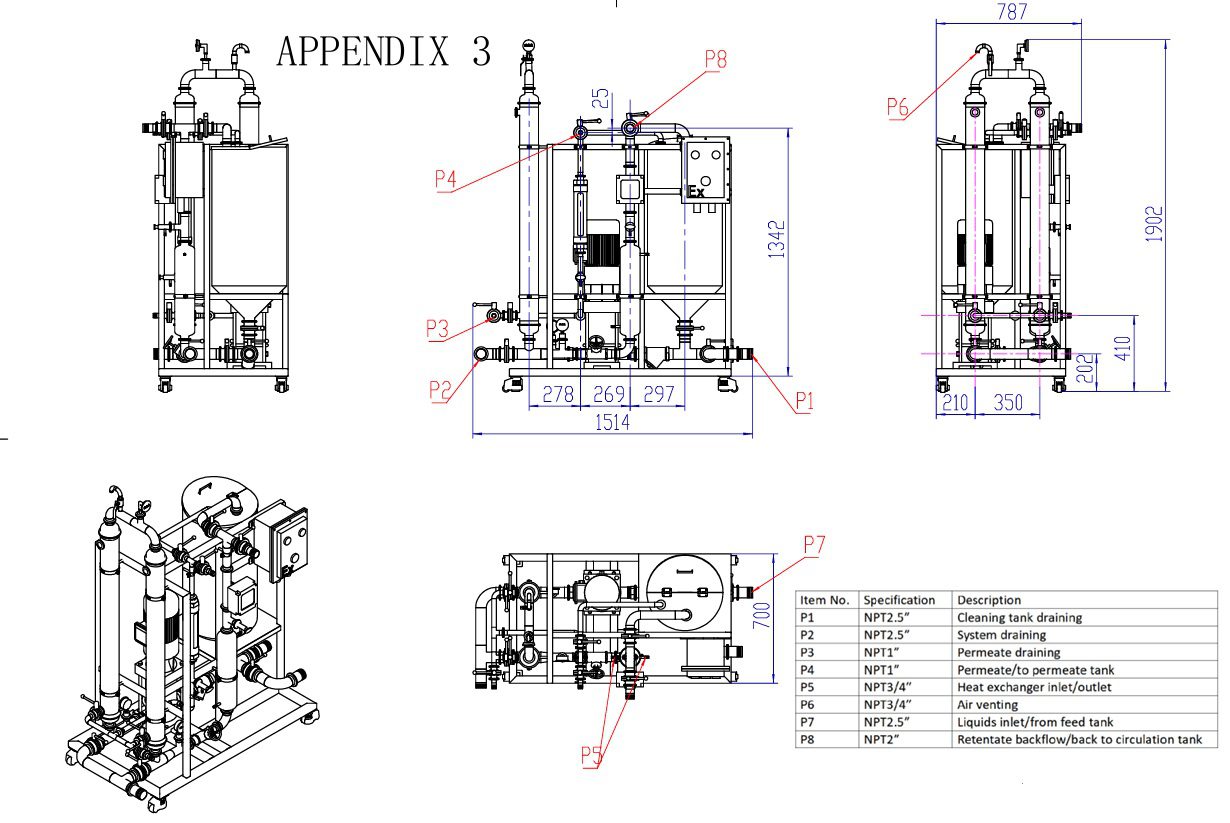

Apéndice 3: Dibujo 2d

Tabla de Especificaciones de Conexiones

| Item No. | Especificación | Descripción |

|---|---|---|

| P1 | NPT2.5″ | Drenaje del tanque de limpieza |

| P2 | NPT2.5″ | Drenaje del sistema |

| P3 | NPT1″ | Drenaje de permeado |

| P4 | NPT1″ | Permeado/hacia tanque de permeado |

| P5 | NPT3/4″ | Entrada/salida del intercambiador de calor |

| P6 | NPT3/4″ | Ventilación de aire |

| P7 | NPT2.5″ | Entrada de líquidos/desde tanque de alimentación |

| P8 | NPT2″ | Retorno de retenido/retorno al tanque de circulación |

Dimensiones Principales

- Altura total: 1902 mm

- Anchura: 787 mm

- Longitud base: 1514 mm

- Detalles de la base:

- 278 mm + 269 mm + 297 mm = 1514 mm (longitud total)

- 210 mm + 350 mm (dimensiones laterales)

- Altura desde el suelo: 40 mm

El dibujo muestra tres vistas diferentes del sistema:

- Vista frontal izquierda

- Vista frontal con dimensiones

- Vista frontal derecha

- Vista isométrica (perspectiva 3D)

- Vista lateral

Este plano técnico es esencial para:

- Instalación del equipo

- Planificación del espacio

- Identificación de conexiones

- Mantenimiento del sistema

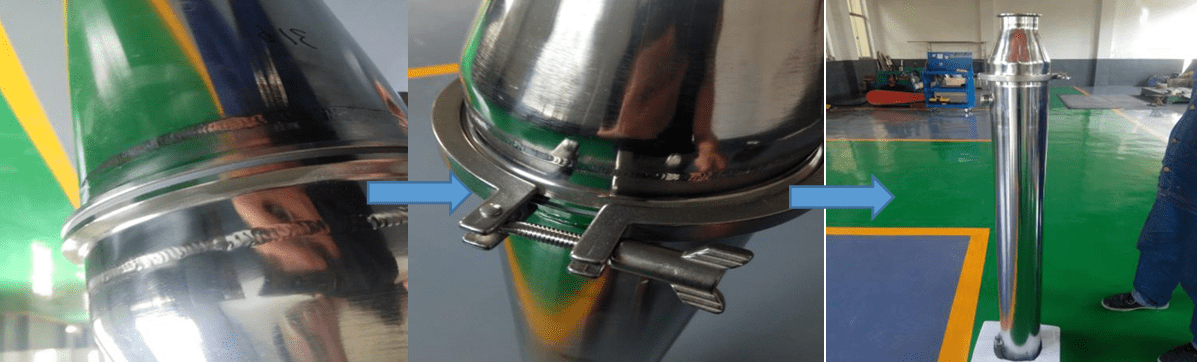

Apéndice 5: Instrucciones de Ensamblaje de Membrana con Sellos Cónicos

Materiales Necesarios

- Llave hexagonal interior

- Sellos cónicos

- Junta de la carcasa

Procedimiento Paso a Paso

Fase de Preparación

- Preparación de Materiales

- Reunir llave hexagonal interior

- Sellos cónicos

- Junta de la carcasa

- Preparación de la Superficie

- Colocar la carcasa sobre una tabla de madera plana o un paño suave

Fase de Instalación de Elementos

- Instalación del Primer Elemento

- Sellar un extremo del elemento de membrana con los sellos cónicos

- Insertar el elemento en el orificio de la carcasa

- Asegurar que ambos extremos del elemento sobresalgan la misma longitud en ambos lados de la carcasa

- Instalación Completa

- Insertar todos los elementos de membrana en la carcasa uno por uno

Fase de Sellado

- Sellado del Primer Extremo

- Cubrir el extremo de la carcasa con la placa

- Fijar con el perno hexagonal interior

- Sellado del Segundo Extremo

- Voltear la carcasa

- Insertar los sellos cónicos

- Fijar la placa

Fase Final

- Instalación de la Junta

- Colocar la junta de la carcasa en la ranura de la junta

- Montaje Final

- Fijar el reductor en ambos extremos de la carcasa con la abrazadera

Notas Importantes

- Asegurar que todas las conexiones estén bien apretadas

- Verificar que los sellos cónicos estén correctamente asentados

- Comprobar que los elementos estén alineados uniformemente

- Realizar una inspección visual final de todas las juntas y conexiones